石英怕劃痕、鐵氧體怕掉渣?燁碩陶瓷有高招!

在陶瓷工件加工行業,石英與鐵氧體的加工難題始終備受關注。石英因廣泛應用于光學、半導體等高精度領域,對表面品質要求近乎苛刻,哪怕細微的劃痕都可能導致工件無法使用;鐵氧體則因在電子、汽車等行業的大量應用,加工時的掉渣問題不僅增加材料損耗,還會延長生產周期,增加企業成本。燁碩陶瓷深耕陶瓷加工領域多年,針對這兩大痛點,研發專項技術與定制方案,為企業解決實際加工難題,提升加工效益。

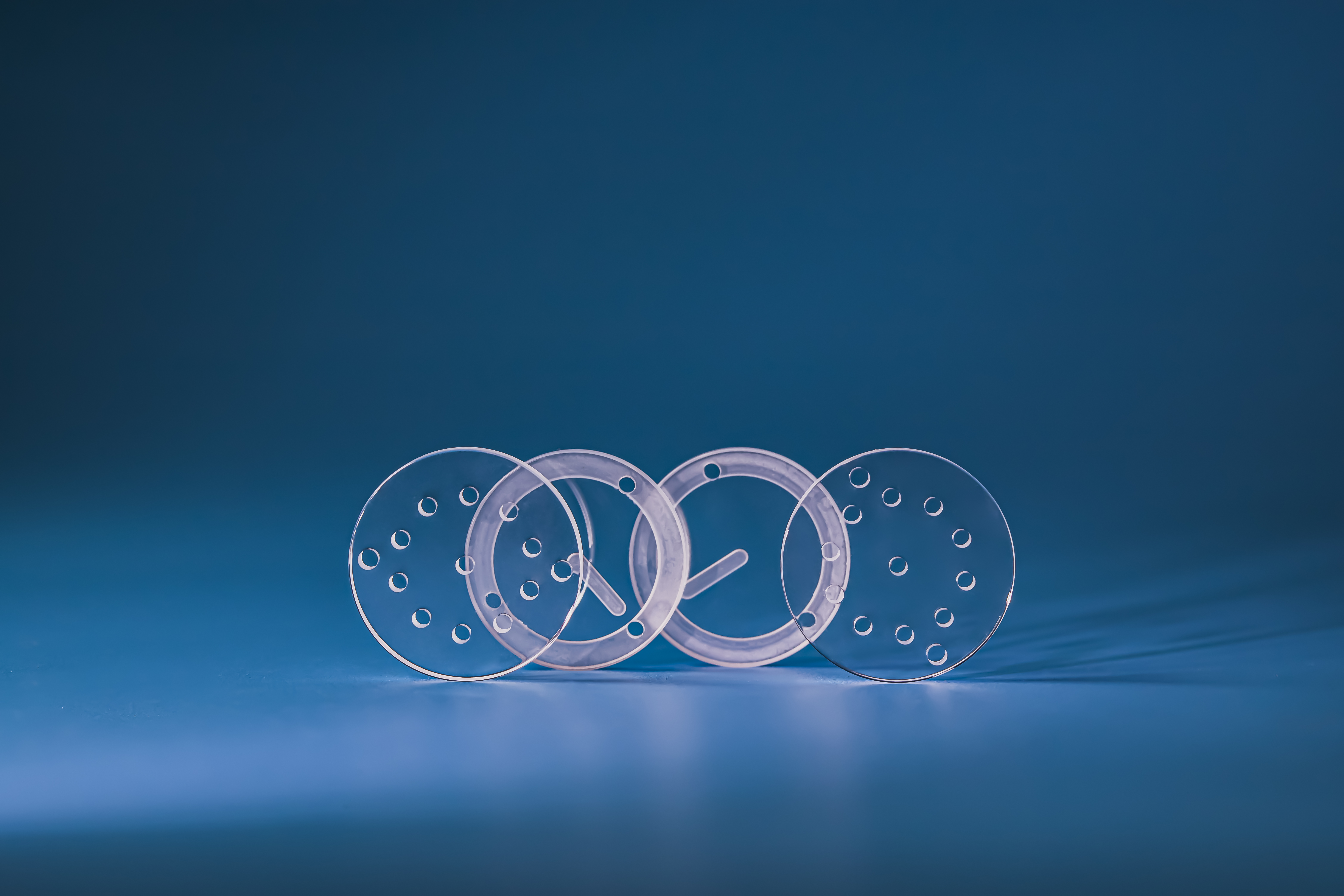

面對石英加工的劃痕問題,燁碩陶瓷推出專項表面防護加工技術,從加工前、加工中、加工后三個階段,全方位保障石英工件表面品質。加工前,對石英工件進行表面預處理,通過超聲波清洗去除表面附著的雜質與微小顆粒,避免加工時顆粒嵌入工件表面造成劃痕;加工中,采用 “微力切削” 技術,通過高精度傳感器實時監測切削力,將切削力控制在極小范圍,減少刀具對石英表面的擠壓與摩擦,從根本上降低劃痕產生的可能。

加工后的檢測環節同樣關鍵。燁碩陶瓷配備專業的表面檢測設備,能對石英工件表面進行微米級檢測,精準識別是否存在劃痕、凹陷等缺陷。一旦發現問題,技術人員會及時分析原因,調整加工參數,確保后續加工的工件品質穩定。此外,針對部分對表面防護要求極高的石英工件,燁碩陶瓷還提供表面鍍膜服務,通過鍍制特殊防護膜,進一步增強石英表面的耐磨性與抗劃傷能力,延長工件使用壽命。

某半導體企業需要加工石英晶圓載具,對載具表面的光滑度與無劃痕要求極高。燁碩陶瓷通過專項表面防護加工技術,加工出的載具不僅表面無任何劃痕,還具備優異的耐磨性,完全滿足半導體生產過程中的嚴苛要求。企業負責人表示:“燁碩陶瓷的技術實力讓我們放心,他們加工的石英載具,為我們的半導體生產提供了可靠保障。”

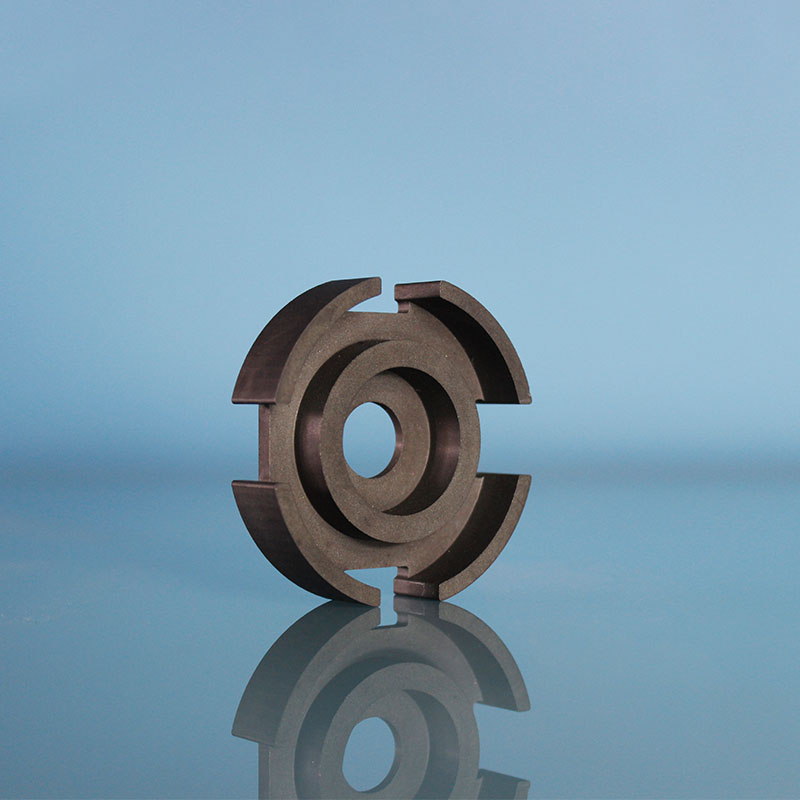

針對鐵氧體掉渣導致報廢的問題,燁碩陶瓷的定制方案聚焦 “減少損耗” 與 “提升效率” 兩大核心。在工藝設計上,根據鐵氧體工件的結構特點,優化加工路徑。例如,對于帶有復雜孔、槽的鐵氧體工件,采用 “先內后外” 的加工順序,先加工工件內部相對堅固的區域,再逐步加工外部邊緣,減少邊緣在加工過程中的受力,降低掉渣概率。同時,選用專用的鐵氧體加工刀具,這類刀具的刃口經過特殊鈍化處理,能減少切削時對鐵氧體材質的沖擊,避免因刃口過于鋒利導致工件崩裂掉渣。

在生產管理上,燁碩陶瓷建立完善的質量管控體系,對每一批鐵氧體工件的加工過程進行全程跟蹤。從原材料入庫到成品出庫,每個環節都有嚴格的質量檢測標準,確保及時發現并解決可能出現的掉渣問題,減少因批量報廢造成的損失。此外,燁碩陶瓷還會根據客戶的生產需求,靈活調整生產計劃,縮短交貨周期,幫助客戶加快產品上市速度。

某汽車電子企業加工鐵氧體傳感器時,曾因掉渣問題導致大量工件報廢,生產成本居高不下。與燁碩陶瓷合作后,通過定制加工方案與嚴格的質量管控,鐵氧體傳感器的報廢率大幅降低,生產成本減少,同時交貨周期也縮短了近三分之一,企業的市場響應速度顯著提升。

無論是解決石英加工的劃痕難題,還是攻克鐵氧體加工的掉渣痛點,燁碩陶瓷都能憑借專業的技術與貼心的服務,為企業提供切實可行的解決方案,助力企業在激烈的市場競爭中脫穎而出,實現更高質量的發展。