氮化鋁陶瓷加工精度:燁碩陶瓷的品質保障

在氮化鋁陶瓷加工領域,精度把控是決定產品品質的核心,而燁碩陶瓷作為專業的陶瓷工件加工廠家,深知每一個環節對精度的影響。氮化鋁陶瓷因具備優異的導熱性與絕緣性,被廣泛應用于電子、半導體等高端領域,但其加工精度要求極高,任何細微偏差都可能導致產品失效。想要精準把控氮化鋁陶瓷的加工精度,首先要從源頭抓起,做好原料預處理與設備選型調試,為后續加工打下堅實基礎。

原料預處理是把控氮化鋁陶瓷加工精度的 “**道防線”。氮化鋁陶瓷原料的純度、顆粒度均勻性,直接影響成型后坯體的密度與穩定性,進而決定加工精度。若原料中混入雜質,或顆粒度差異過大,成型后的坯體易出現密度不均,加工時會因受力不均導致尺寸偏差;若原料濕度控制不當,還可能在加工過程中出現開裂、變形等問題。燁碩陶瓷在原料預處理環節建立了嚴格的標準流程:首先對氮化鋁原料進行精細篩選,去除雜質與粒徑不符的顆粒,確保原料純度與顆粒度均勻性;其次通過專業烘干設備控制原料濕度,避免因水分含量超標影響坯體質量;最后采用專用混料工藝,將原料與輔料充分混合,保證坯體成分均勻。經過預處理的原料,成型后密度均勻、結構穩定,為后續高精度加工提供了優質 “基底”。

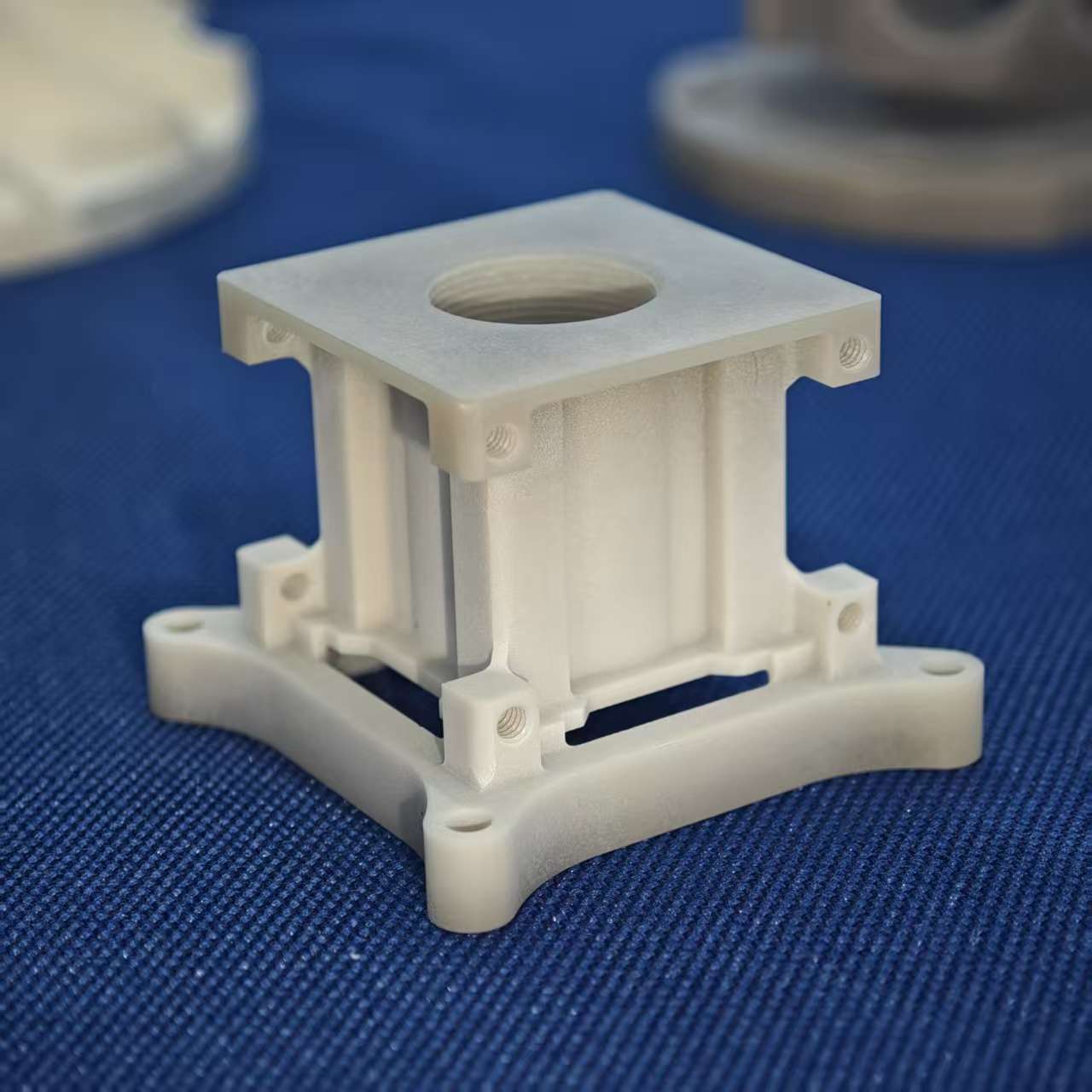

設備選型與調試,是實現氮化鋁陶瓷精度加工的 “硬件基石”。氮化鋁陶瓷硬度高、脆性大,普通加工設備難以滿足其精度需求,若設備剛性不足、定位精度低,加工時易出現振動、位移,導致精度偏差;若設備主軸轉速、進給速度調節范圍有限,也無法適配氮化鋁陶瓷的加工特性。燁碩陶瓷在設備選型上始終堅持 “專業適配” 原則,選用專為硬脆陶瓷設計的高精度數控加工設備,這類設備具備高剛性床身,能有效減少加工振動,保障運行穩定性;同時配備高精度導軌與驅動系統,定位精度與重復定位精度遠超普通設備,可精準控制刀具運動軌跡。在設備調試環節,燁碩陶瓷的技術團隊會根據氮化鋁陶瓷的特性,逐一校準設備參數 —— 調整主軸轉速至適配區間,確保切削平穩;校準進給速度,避免因速度過快導致材料崩裂、過慢影響效率;測試定位精度,通過多次試切驗證,確保設備能穩定達到加工精度要求。經過精準選型與調試的設備,成為燁碩陶瓷把控氮化鋁陶瓷加工精度的 “可靠伙伴”。

從原料預處理到設備選型調試,燁碩陶瓷以嚴謹的態度把控每一個細節,為氮化鋁陶瓷加工精度筑牢基礎。這兩個環節的嚴格把控,不僅減少了后續加工中的精度風險,還為高效生產提供了保障,讓燁碩陶瓷在氮化鋁陶瓷加工領域始終保持高品質輸出。

在氮化鋁陶瓷加工中,精度把控不是 “一次性任務”,而是貫穿加工全程的動態過程。燁碩陶瓷認為:想要長期穩定地把控氮化鋁陶瓷的加工精度,既要在加工過程中通過實時監測與動態補償,及時糾正精度偏差,又要在加工后通過嚴格檢測與流程復盤,總結經驗、優化流程,形成 “實時把控 + 事后優化” 的閉環管理體系,讓精度把控無死角。

實時監測與動態補償,是守住氮化鋁陶瓷加工精度的 “實時防線”。加工過程中,設備磨損、刀具損耗、材料特性波動等因素,都可能導致精度偏差,若不能及時發現并糾正,這些偏差會逐漸累積,最終導致零件報廢。傳統加工模式中,依賴人工定期巡檢監測精度,不僅效率低,還可能因巡檢間隔過長,錯過**糾正時機。燁碩陶瓷引入 “智能監測 + 動態補償” 系統,為加工精度加裝 “實時防護網”:在監測方面,設備配備高精度傳感器與視覺檢測系統,傳感器實時采集切削力、加工溫度、刀具位置等數據,一旦發現數據超出正常范圍,立即發出預警;視覺檢測系統則實時捕捉加工表面狀態,通過圖像對比,識別表面劃痕、崩邊等精度問題,確保異常情況及時發現。在動態補償方面,當監測系統發現精度偏差時,設備的數控系統會自動分析偏差原因 —— 若因刀具磨損導致偏差,自動調整刀具位置進行補償;若因材料硬度波動導致偏差,自動優化切削參數;若因設備振動導致偏差,自動調整設備運行參數,減少振動影響。實時監測與動態補償的結合,讓燁碩陶瓷在氮化鋁陶瓷加工中,能及時糾正精度偏差,避免偏差累積,確保每一個零件的精度都符合要求。

加工后檢測與流程復盤,是完善氮化鋁陶瓷精度把控的 “閉環管理”。加工后的檢測是精度把控的 “最后一道關卡”,而流程復盤則是提升后續加工精度的 “重要手段”。若僅注重加工過程,忽視加工后檢測與復盤,不僅可能讓不合格產品流入市場,還難以發現流程中的潛在問題,影響長期精度穩定性。燁碩陶瓷建立了嚴格的加工后檢測與復盤機制:在檢測環節,采用專業檢測設備對零件進行全方位精度檢測 —— 使用高精度測量儀檢測尺寸精度,確保零件尺寸符合設計要求;通過表面粗糙度儀檢測表面質量,避免因表面缺陷影響使用;借助探傷設備檢測內部結構,排查是否存在加工導致的內部裂紋。對于檢測合格的產品,整理檢測數據,作為后續工藝優化的參考;對于不合格產品,分析偏差原因,記錄問題類型與解決方案。在流程復盤環節,每周組織技術團隊對加工流程進行復盤,結合檢測數據與加工過程中的監測記錄,總結精度偏差的常見原因 —— 若發現某類零件頻繁因刀具參數不當導致偏差,優化該類零件的參數數據庫;若發現某臺設備易出現定位偏差,加強該設備的定期校準頻率。通過加工后檢測與流程復盤,燁碩陶瓷不斷優化加工流程,減少精度風險,實現加工精度的持續提升。

從實時監測、動態補償到加工后檢測、流程復盤,燁碩陶瓷以閉環管理體系,全方位把控氮化鋁陶瓷的加工精度。這種嚴謹、系統的精度把控模式,不僅讓燁碩陶瓷的產品品質得到客戶認可,還為其在氮化鋁陶瓷加工領域的長期發展奠定了堅實基礎,成為客戶信賴的陶瓷加工合作伙伴。