燁碩陶瓷五軸技術重塑陶瓷葉輪加工

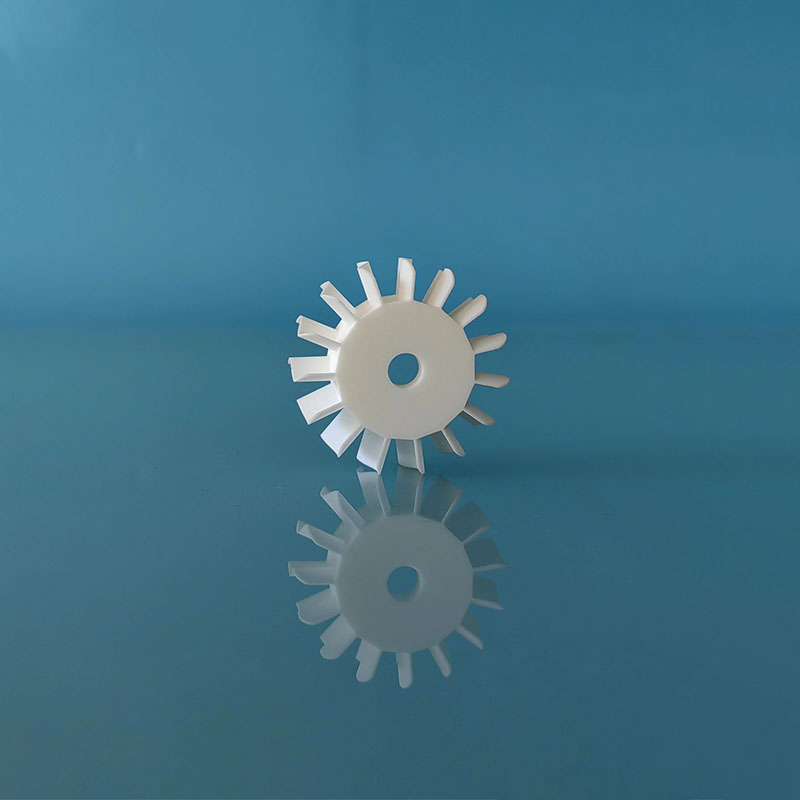

在陶瓷葉輪加工領域,傳統工藝曾長期制約著行業發展。許多加工廠家面臨著共同的困境:陶瓷葉輪葉片曲面復雜,傳統三軸設備只能通過多次裝夾完成加工,不僅容易因定位誤差導致葉片精度不一致,還會大幅延長生產周期;同時,傳統加工方式切削力集中,對于脆性大的陶瓷材質而言,稍不注意就會出現崩邊、裂紋等瑕疵,讓大量工件淪為廢品,既浪費原材料,又增加了生產成本。燁碩陶瓷作為專業的陶瓷工件加工廠家,深知這些痛點對企業的影響,憑借五軸陶瓷葉輪加工工藝,成功打破傳統加工的束縛,為陶瓷葉輪生產帶來全新變革。

傳統三軸加工陶瓷葉輪時,**的難題在于無法兼顧精度與效率。以加工某型號陶瓷渦輪葉輪為例,傳統工藝需要先固定工件加工一側葉片,完成后拆卸重新裝夾加工另一側,每次裝夾都可能產生細微偏差,疊加后導致葉輪整體動平衡性能不達標,無法滿足高端設備的使用要求。而且,多次裝夾過程耗時耗力,一個葉輪的加工往往需要數天時間,面對大批量訂單時,生產進度根本無法保障。此外,傳統設備的刀具路徑規劃不夠靈活,加工復雜曲面時容易出現過切或欠切,葉片表面會留下明顯的加工紋路,還需后續人工打磨,進一步增加了工序成本。

燁碩陶瓷的五軸陶瓷葉輪加工工藝,從根本上解決了這些問題。五軸設備具備多維度聯動加工能力,能夠實現 “一次裝夾,全面加工”,工件固定后,設備可通過主軸與工作臺的協同運動,輕松完成葉片的復雜曲面加工,徹底消除了多次裝夾帶來的定位誤差,確保每個葉片的精度高度一致。同時,五軸工藝的刀具路徑規劃更為精準,能根據葉片曲面的形態優化切削軌跡,讓刀具始終以**角度接觸陶瓷工件,有效分散切削力,減少崩邊、裂紋等瑕疵的出現。對于加工精度要求極高的航空航天領域陶瓷葉輪,燁碩陶瓷通過五軸工藝,能精準把控葉片的輪廓精度與表面光潔度,完全滿足行業嚴苛標準。

某新能源企業曾因傳統工藝加工的陶瓷葉輪精度不足,導致其生產的渦輪壓縮機效率低下,多次面臨客戶投訴。與燁碩陶瓷合作后,采用五軸陶瓷葉輪加工工藝,生產出的葉輪不僅精度達標,而且加工周期大幅縮短,讓該企業的壓縮機產品性能得到顯著提升,重新贏得了市場認可。這一案例充分證明,燁碩陶瓷的五軸陶瓷葉輪加工工藝,不僅破解了傳統加工的困局,更重塑了陶瓷葉輪生產的新范式,為行業發展注入新動力。

傳統工藝加工的陶瓷葉輪,在品質上存在諸多短板。比如,葉片的輪廓精度難以把控,部分區域會出現細微的尺寸偏差,這會導致葉輪在高速旋轉時產生氣流紊亂,影響設備的運行效率;葉片表面粗糙度較高,容易附著雜質,長期使用會加劇磨損,縮短葉輪使用壽命;此外,傳統工藝無法精準控制陶瓷葉輪的內部應力,加工完成后工件內部可能存在隱性裂紋,在承受高壓、高溫等惡劣工況時,極易發生斷裂,引發安全事故。這些品質問題,讓很多陶瓷葉輪加工廠家難以進入高端市場,只能在中低端領域掙扎。

燁碩陶瓷的五軸陶瓷葉輪加工工藝,在品質把控上做到了**。首先,五軸設備搭載了高精度數控系統,能根據陶瓷葉輪的三維模型,自動生成**的加工路徑,確保葉片輪廓與設計圖紙高度契合,輪廓精度控制在極高范圍內。其次,通過優化切削參數與刀具選擇,五軸工藝能大幅降低葉片表面的粗糙度,加工后的葉片表面光滑細膩,無需后續打磨就能直接投入使用,不僅節省了工序,還避免了人工打磨可能帶來的二次損傷。更重要的是,五軸工藝在加工過程中能均勻分散切削力,減少陶瓷工件內部的應力集中,有效避免隱性裂紋的產生,讓陶瓷葉輪具備更強的抗沖擊、抗磨損能力,在惡劣工況下也能穩定運行。

一家航空航天配套企業,為研發高性能發動機,急需高品質的陶瓷葉輪,但找了多家加工廠家都未能滿足要求。最終,該企業選擇與燁碩陶瓷合作,通過五軸陶瓷葉輪加工工藝,生產出的葉輪在精度、強度、表面質量等方面均達到了航空航天標準,為發動機性能提升提供了關鍵支撐。這表明,燁碩陶瓷的五軸工藝,不僅能生產出合格的陶瓷葉輪,更能打造出**品質的產品,幫助客戶在高端市場競爭中占據優勢。