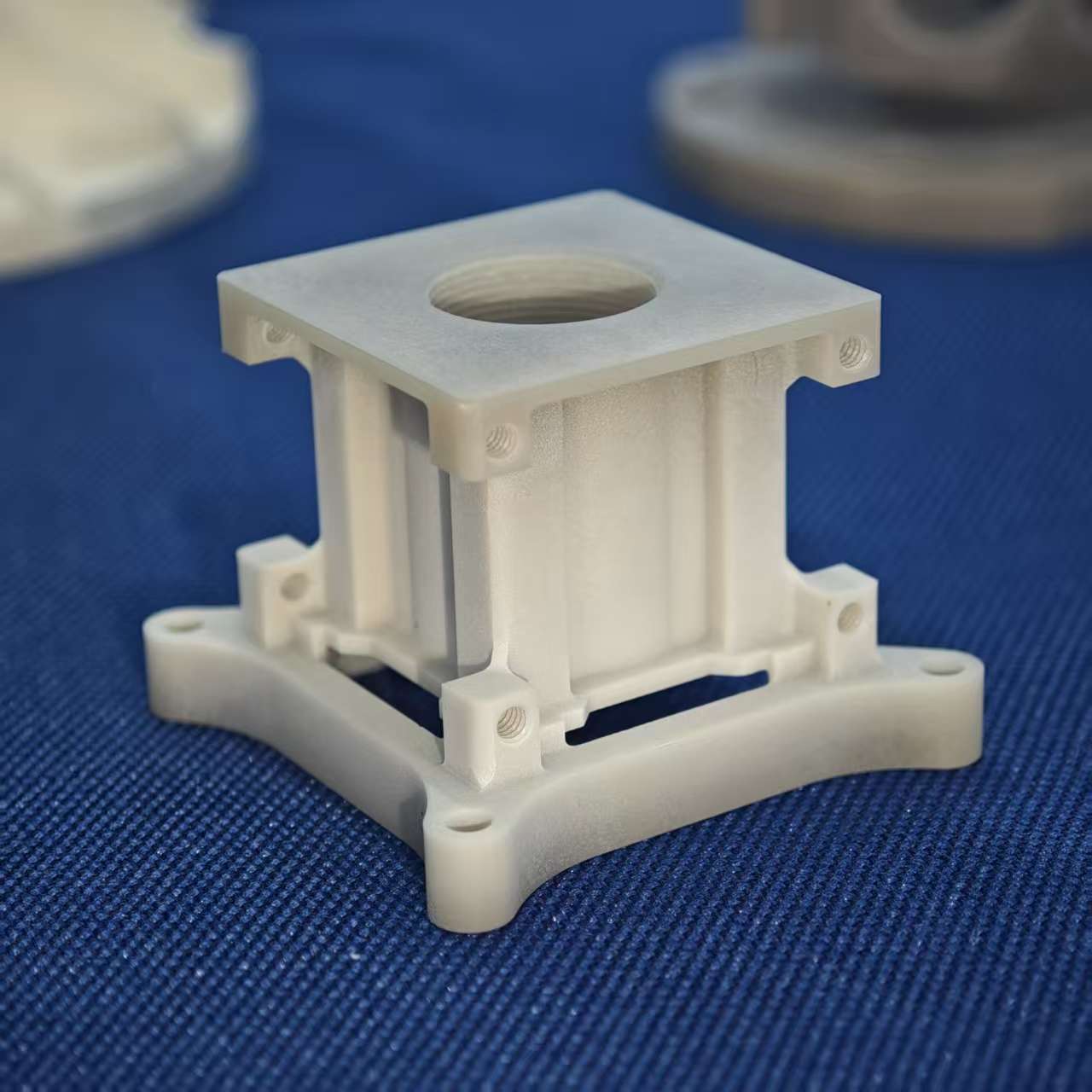

氮化鋁陶瓷加工中的表面裂紋:成因與應對

對燁碩陶瓷這類加工企業(yè)來說,加工設備與刀具是實現氮化鋁陶瓷精密加工的基礎,若刀具選型、設備狀態(tài)或裝夾方式存在問題,會直接或間接影響加工過程的穩(wěn)定性,進而誘發(fā)表面裂紋。只有確保刀具、設備與裝夾的協(xié)同適配,才能為氮化鋁陶瓷加工提供穩(wěn)定的加工環(huán)境,減少裂紋問題。

刀具選型不當與刀具磨損,是導致氮化鋁陶瓷加工表面裂紋的直接因素。氮化鋁陶瓷硬度高,對刀具的硬度與耐磨性要求極高,若選用普通硬質合金刀具,刀具硬度遠低于氮化鋁,加工時刀具刃口會快速磨損,磨損后的刃口無法實現平穩(wěn)切削,易產生 “擠壓式” 加工 —— 刀具與材料的摩擦阻力增大,局部受力集中,導致材料表面出現撕裂狀裂紋,同時伴隨大量毛刺。即使選用了 PCD(聚晶金剛石)、PCBN(聚晶立方氮化硼)等專用刀具,若刀具類型與加工需求不匹配,也會引發(fā)裂紋。例如,加工氮化鋁陶瓷平面時,選用了適合深孔加工的長刃刀具,刀具剛性不足,加工時易產生振動,振動傳遞至材料表面,形成周期性的振動裂紋,這類裂紋間距均勻,與刀具旋轉頻率相關。此外,刀具磨損后若未及時更換,刃口的微小崩缺會在切削過程中對材料表面造成沖擊,形成點狀裂紋,裂紋逐步擴展后影響零件外觀與性能。

設備穩(wěn)定性不足與裝夾方式不合理,雖不直接參與切削過程,但會間接誘發(fā)表面裂紋。設備穩(wěn)定性是加工精度與表面質量的保障,若加工設備主軸精度下降、導軌磨損或機身剛性不足,加工時會出現明顯振動。主軸振動會導致刀具切削軌跡偏移,切削力忽大忽小,氮化鋁陶瓷在不穩(wěn)定的切削力作用下,表面易出現不規(guī)則裂紋;導軌磨損會使刀具移動精度降低,進給速度波動,材料受力不均,進一步加劇裂紋風險。而裝夾方式不合理,則會使零件在加工前就處于應力狀態(tài) —— 若裝夾力過大,氮化鋁陶瓷因脆性高易被夾傷,表面出現壓痕,加工時壓痕處會成為應力集中點,誘發(fā)裂紋;若裝夾力過小,加工過程中零件易松動,刀具與零件的相對位置變化,導致切削力異常,同樣會產生表面裂紋。尤其在加工大型氮化鋁零件時,裝夾點選擇不當會使零件受力失衡,加工過程中出現微小變形,變形區(qū)域與刀具干涉,形成裂紋。

燁碩陶瓷在加工氮化鋁陶瓷時,需注重刀具、設備與裝夾的協(xié)同優(yōu)化:根據加工需求選擇適配的高硬度專用刀具,定期檢查刀具磨損情況并及時更換;定期維護加工設備,確保主軸、導軌等核心部件處于良好狀態(tài),減少振動;采用柔性裝夾方式,合理控制裝夾力與裝夾點,避免零件因裝夾產生應力,從設備與刀具維度徹底解決表面裂紋問題,提升加工品質。

在氮化鋁陶瓷加工過程中,加工工藝參數的選擇直接影響材料的受力狀態(tài)與加工溫度,若參數設置不合理或工藝細節(jié)把控不到位,極易引發(fā)表面裂紋。燁碩陶瓷作為專業(yè)陶瓷加工廠家,在日常生產中需重點關注切削參數、冷卻方式與切削路徑這三大核心環(huán)節(jié),通過科學優(yōu)化工藝,減少裂紋問題對生產的影響。

切削參數的不合理設置,是導致氮化鋁陶瓷加工表面裂紋的主要原因之一。其中,切削速度與進給量的搭配尤為關鍵。若切削速度過高,會使刀具與材料的摩擦加劇,短時間內產生大量熱量,氮化鋁陶瓷的導熱性雖好,但局部高溫仍會導致材料表面熱應力驟增 —— 高溫區(qū)域材料膨脹,而低溫區(qū)域約束其變形,熱應力超過材料承受極限時,表面就會出現熱裂紋,這類裂紋多沿切削方向分布,且邊緣伴隨輕微燒焦痕跡。反之,若進給量過大,切削力會顯著增加,氮化鋁陶瓷因脆性高難以承受過大外力,易在切削區(qū)域形成機械應力裂紋,裂紋深度較深,可能貫穿零件表面,影響結構強度。燁碩陶瓷在加工時,需根據氮化鋁零件的尺寸、結構與加工要求,反復調試切削速度與進給量,找到既能保證效率又能避免裂紋的**參數組合。

冷卻方式不當與切削路徑規(guī)劃錯誤,會進一步加劇表面裂紋風險。冷卻的核心目的是及時帶走切削熱量,控制加工溫度,若冷卻不及時或冷卻方式選擇錯誤,高溫引發(fā)的熱裂紋問題會愈發(fā)嚴重。部分企業(yè)在加工氮化鋁陶瓷時,僅采用單一的澆注式冷卻,冷卻液無法均勻覆蓋切削區(qū)域,局部高溫區(qū)域仍會出現;或冷卻液流量過小、壓力不足,無法有效降低切削溫度,導致熱裂紋反復出現。而切削路徑規(guī)劃錯誤,則會使材料受力狀態(tài)惡化。例如,加工封閉型腔或深腔結構時,若從腔體內側向外切削,會使材料邊緣處于懸臂狀態(tài),切削力作用下邊緣易崩裂;若未遵循 “由淺入深、由外及內” 的路徑原則,材料局部會因連續(xù)受力產生疲勞損傷,逐步形成表面裂紋。

燁碩陶瓷在優(yōu)化加工工藝時,需雙管齊下:一方面,選擇高效的冷卻方式,如采用噴霧冷卻與澆注冷卻結合的方式,確保冷卻液均勻覆蓋切削區(qū)域,及時帶走熱量;另一方面,根據零件結構合理規(guī)劃切削路徑,避免材料出現不合理受力,通過工藝優(yōu)化將裂紋風險降至最低,提升氮化鋁陶瓷加工質量的穩(wěn)定性。