氮化鋁陶瓷加工:表面裂紋的成因與解決之道

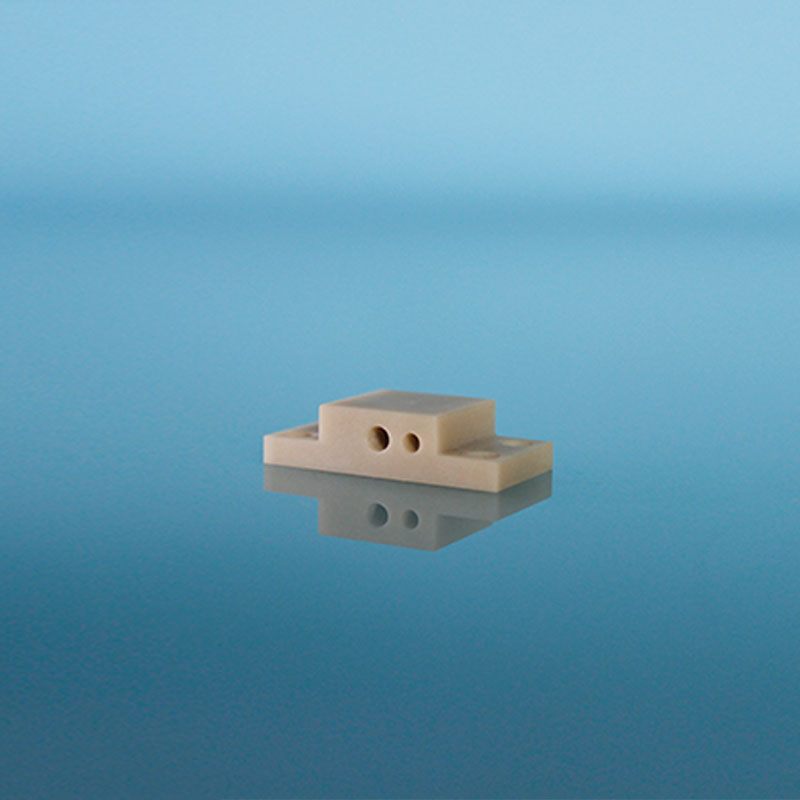

在陶瓷加工領域,氮化鋁陶瓷憑借高導熱、高絕緣的優勢,成為眾多高端行業的 “香餑餑”,但它的硬脆特性卻給加工帶來了不小的挑戰,也是表面裂紋產生的重要根源。

氮化鋁陶瓷的硬度極高,這意味著在加工過程中,刀具與材料接觸時會產生巨大的局部應力。當應力超過材料自身的承受極限時,表面就容易出現細微裂紋。而且它的脆性特質讓裂紋一旦產生,就很難控制其擴展方向,小裂紋可能在后續加工或使用中逐漸變大,影響工件性能。

比如燁碩陶瓷在加工氮化鋁陶瓷散熱基板時,曾遇到過這樣的情況:在對基板進行切割工序時,雖然刀具參數看似合理,但切割后基板邊緣還是出現了細小裂紋。經過分析發現,正是氮化鋁陶瓷的硬脆特性,使得切割過程中局部應力集中,超出了材料的抗裂能力,最終導致裂紋產生。

此外,氮化鋁陶瓷內部可能存在的微小缺陷,如微小氣孔、雜質顆粒等,也會成為裂紋的 “起點”。這些缺陷會降低材料局部的強度,在加工外力作用下,應力容易在缺陷處集中,進而引發表面裂紋。

除了材料自身特性,氮化鋁陶瓷加工前的預處理環節如果處理不當,也會為表面裂紋的產生埋下隱患。

預處理中的清潔工作至關重要。如果氮化鋁陶瓷毛坯表面附著油污、灰塵等雜質,在后續加工過程中,這些雜質可能會影響刀具與材料的接觸狀態,導致局部受力不均。同時,雜質還可能在加工時被壓入材料表面,破壞材料表面的完整性,增加裂紋產生的概率。

燁碩陶瓷在生產實踐中發現,曾有一批氮化鋁陶瓷工件,由于毛坯存放環境不夠潔凈,表面沾染了較多灰塵。加工時,刀具與灰塵接觸后產生了不規則的切削力,使得工件表面出現了多處細小裂紋。后來通過加強毛坯存放環境的管控,嚴格清潔毛坯表面,這類問題才得到有效緩解。

另外,氮化鋁陶瓷毛坯的烘干處理也不能忽視。如果毛坯內部含有水分,在加工過程中,隨著加工溫度的升高,水分會受熱膨脹,在材料內部產生壓力。當壓力達到一定程度時,就可能導致表面出現裂紋。尤其是在進行高精度加工時,水分引發的內部壓力對工件質量的影響更為明顯,細微的壓力變化都可能反映在表面裂紋上。

加工工藝參數的設定是氮化鋁陶瓷加工過程中的關鍵環節,參數不合理往往是導致表面裂紋產生的直接原因。

切削速度的選擇尤為關鍵。如果切削速度過快,刀具與氮化鋁陶瓷的接觸時間縮短,單位時間內產生的熱量會急劇增加,導致加工區域溫度快速升高。高溫會改變氮化鋁陶瓷的局部力學性能,降低材料的抗裂能力,同時高溫還可能引發材料內部應力的重新分布,進而誘發表面裂紋。

相反,若切削速度過慢,刀具在材料表面的停留時間過長,會使材料表面承受持續的切削力,局部應力累積,也容易導致裂紋產生。燁碩陶瓷在加工氮化鋁陶瓷異形件時,就曾因切削速度設定過快,導致工件表面出現熱應力裂紋,后來通過多次調整切削速度,找到合適的參數范圍,才有效減少了裂紋的出現。

進給量和切削深度的設定也會影響表面裂紋的產生。進給量過大,每次切削時刀具對材料的切削量增加,會產生較大的切削力,容易造成材料表面過度擠壓,引發裂紋;切削深度過深,同樣會使切削力增大,且加工過程中更容易出現振動,振動會進一步加劇應力波動,增加裂紋產生的可能性。

刀具是氮化鋁陶瓷加工的直接工具,刀具的選擇與維護不當,也會加劇表面裂紋的產生。

首先是刀具材質的選擇。氮化鋁陶瓷硬度高,若選擇的刀具材質硬度不足或耐磨性差,在加工過程中刀具容易磨損。磨損的刀具刃口會變得不鋒利,切削時無法順暢地切削材料,而是對材料表面產生擠壓、摩擦,導致局部應力增大,從而產生表面裂紋。

燁碩陶瓷在初期加工氮化鋁陶瓷時,曾使用普通硬質合金刀具,發現刀具磨損速度快,加工后的工件表面經常出現裂紋。后來改用專門針對高硬度陶瓷加工的金剛石刀具,刀具的耐磨性和硬度得到顯著提升,切削過程更加順暢,工件表面裂紋問題也得到了有效改善。

其次是刀具的刃口狀態和維護。如果刀具刃口存在崩刃、缺口等缺陷,在切削時會對氮化鋁陶瓷表面產生不規則的切削力,造成表面損傷,引發裂紋。同時,刀具使用后的維護保養也很重要,若刀具清潔不徹底,刃口殘留的切屑會影響下次切削,且切屑可能會在切削時劃傷材料表面,為裂紋產生創造條件。此外,刀具的安裝精度也會影響加工效果,安裝不當導致刀具偏斜,切削時受力不均,同樣會增加表面裂紋的產生概率。